| 序号 | 软件名称 | 用途 | 提供商 |

| 1 | Moldbao智能制造系统 | 模具智能制造平台 | 深圳模德宝公司 |

| 2 | MS-Windows7操作系统 | 计算机操作系统 | 美国微软公司 |

| 3 | Moldflow2015 | 模流分析 | Autodesk公司 |

| 4 | 中望3D 2015教育版 | 模具设计及CAM加工 | 广州中望公司 |

| 5 | UG NX8.5 | 模具设计及CAM设计 | Siemens公司 |

| 6 | MS-Office2000及以上版本 | 文字、表格处等 | 美国微软公司 |

| 序号 | 软件名称 | 数量 | 单位 | 硬件配置 | 基本功能 |

| 1 | MES智能制造执行系统软件 | 1 | 套 | 编程和设计工位计算机 | 订单管理功能、机床监控、加工程序管理等 |

| 2 | 总控PLC软件 | 1 | 套 | 编程和设计工位计算机 | 负责整个单元的逻辑动作控制 |

| 3 | 云数控系统平台软件 | 1 | 套 | 编程和设计工位计算机 | 提供机床健康保障功能、断刀检测功能 |

| 4 | 大数据采集及工艺优化软件 | 1 | 套 | 工控机 | 可进行数据采集及工艺优化 |

| 5 | 智能产线总控系统软件 | 1 | 套 | 工控机 | 控制单元各个功能部件的运行。包括机床、注塑机、机器人、订单派发、RFID系统、数字化料仓、在线测量与刀具长度补偿等功能部件数据和远程报警监视。 |

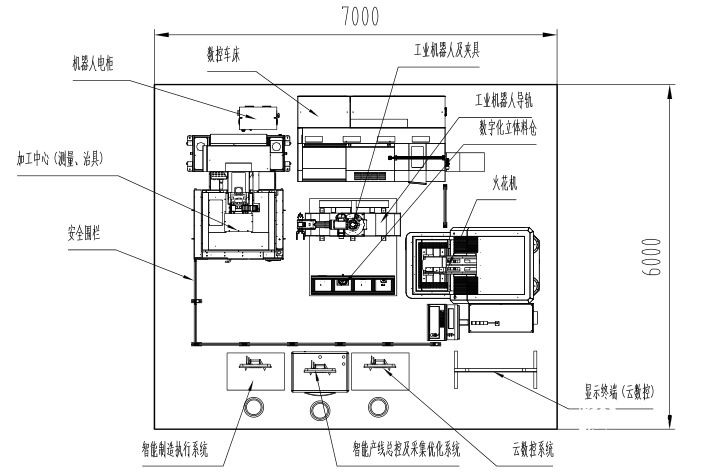

| 序号 | 名称 | 数量 | 单位 | 备注 |

| 1 | 数控斜床身车床 | 1 | 台 | 自动化改造,配摄像头 |

| 2 | 加工中心 | 1 | 台 | 自动化改造,配摄像头 |

| 3 | 火花机 | 1 | 台 | Windows系统、油糟自动升降 |

| 4 | 工业机器人 | 1 | 台 | 6关节12kg负载加长型工业机器人 |

| 5 | 机器人导轨 | 1 | 套 | 有效行程1米,总长2米 |

| 6 | 机器人夹具 | 1 | 套 | 快换盘、快换手爪、托板、卡盘 |

| 7 | 数字化立体料仓 | 1 | 套 | 设5层6列共30个仓位,含安全门、开关按钮、RFID芯片、光电开关 |

| 8 | 可视化终端 | 3 | 台 | 显示MES系统、云数控及摄像头内容 |

| 9 | 中央电气控制系统 | 1 | 套 | 负责周边设备及机器人控制,实现智能制造单元的流程和逻辑总控 |

| 10 | 安全防护系统 | 1 | 套 | 防止意外闯入、保护人员安全 |

| 11 | 编程和设计工位计算机 | 2 | 台 | 参考具体技术参数 |

| 12 | RFID管理系统 | 1 | 套 | 含读写头、读写器及电子标签 |

| 13 | 注射成型机 | 2 | 台 | (每5条生产线配1台成型机) |

| 14 | 配模台 | 1 | 台 | 重型钢结构 |

| 15 | 模具 | 1 | 套 | 钢质结构 |

| 16 | 抛光、装配工具 | 1 | 组 | 选手自备 |

| 序号 | 设备名称 | 设备技术参数 |

| 1 | 数控车床及数控系统 | 1.数控车床技术参数: (1)最大回转直径:360-460mm; (2)主轴转速:60-5000r/min; (3)主轴头型式:A2-4、A2-5、A2-6; (4)液压三爪卡盘:5吋、6吋、8吋,均配软爪; (5)主轴通孔直径:Φ47-Φ55mm; (6)交流伺服主电机:3.7-5.5Kw; (7)进给轴快移速度:12-25m/min; (8)刀架:卧式,8-12工位,液压或者电动; (9)刀柄:方20mm,圆Φ25mm; (10)斜床身结构; (11)正面气动门; (12)自动冷却、集中润滑、直排排屑(或者链板排屑); 外形尺寸:长宽高≤2500mm(不含排屑器)×2000mm×2200mm。 2.数控车床其他要求: (1)数控车床有以太网接口; (2)提供自动化接口,能实现数控车床的远程启动、程序可上传到车床内存,能获取车床的状态信息、机床的模式、主轴的位置信息; (3)数控车床液压卡盘和自动门的控制与反馈信号可以直接接入机床自身的I/O模块,并且由机床自身来控制,其状态可以通过网络反馈给智能产线总控系统; 3.数控系统配置: (1)数控系统:华中数控818系列,支持NCUC总线协议; (2)伺服电机及驱动系统:华中数控; (3)主轴伺服电机及驱动:华中数控。 |

| 2 | 加工中心及数控系统 | 1.加工中心技术参数: (1)工作台尺寸:长宽≥400×600mm; (2)三轴行程:XYZ≥500×400×310mm; (3)T型槽:14mm×3; (4)T 形槽间距≥100mm (5)工作台最大负载:≥250kg; (6)主轴转速:8000-12000rpm; (7)刀柄型式:BT30; (8)交流伺服主电机:额定功率3.7Kw; (9)进给轴快移速度:12-48m/min; (10)刀库:伞式刀库,16工位; (11)气源流量:250 L/min; (12)气源压力:0.5-0.7MPa; (13)右侧气动门; (14)留有安装在线测头的接口; (15)留有机床治具的气源和控制接口; (16)自动冷却、集中润滑、螺杆(或链板)排屑; (17)外形尺寸:长宽高≤2600mm(不含排屑器)×2400mm×3000mm。 2.加工中心其他要求: (1)加工中心有以太网接口; (2)提供自动化接口,能实现加工中心的远程启动、程序可上传到机床内存,能获取机床的状态信息、机床的模式、主轴的位置信息; (3)加工中心机床治具和自动门的控制与反馈信号可以直接接入机床自身的I/O模块3,并且由机床自身来控制,其状态可以通过网络反馈给智能产线总控系统; 3.数控系统配置: (1)数控系统:华中数控818系列,支持NCUC总线协议; (2)伺服电机及驱动系统:华中数控; (3)主轴伺服电机及驱动:华中数控。 |

| 3 | 在线测量装置(用于加工中心) | 1.安装方式:集成在加工中心上,然后直接与数控系统点位连接。 2.基本技术参数: (1)测量方向:±X,±Y,+Z; (2)测头单向重复触发精度(2σ):≤1μm; (3)测针在XY平面最大摆动角度:XY±15° (4)测针在Z向最大浮动行程: 5mm; (5)测头触发力:Z向600±30g;XY平面38~40g(min)70~80g(max) (6)红外编码信号通讯传输范围:≤7m; (7)测头开启方式:旋转启动,转速>300 转/分钟 (8)测头关闭方式:延时(0.5/1/3/5/10/20 分钟) (9)触发力调整范围:100~200% (10)红外信号传输范围:径向360°,轴向50°~110° (11)接收器输入电压:24±10%V DC (12)新电池(单班5%使用率)的工作天数:120天; (13)防护等级:IP68。 |

| 4 | 机床治具(用于加工中心) | 1.形式:立式气动卡盘,三爪形式; 2.工作原理:压缩空气; 3.气源压力:0.5~0.7MPa; 4.最大静态夹紧力:67KN; 5.夹紧范围:Φ20-Φ250mm。 |

| 5 | 工业机器人 | 1.自由度≥6; 2.最大负载≥12Kg; 3.最大运动半径≥1555mm; 4.重复定位精度≥±0.06mm; 5.运 动 范 围:J1≥±170°;J2≥-170°/+75°;J3≥+40/+265°;J4≥±180°;J5≥±108°;J6≥±360°; 6.额 定 速 度:J1≥148°/s,2.58rad/s;J2≥148°/s,2.58rad/s;J3≥148°/s,2.58rad/s;J4≥360°/s,6.28rad/s;J5≥225°/s,3.93rad/s;J6≥360°/s,6.28rad/s 7.容许惯性矩:J4≥1.2kg㎡;J5≥1.2kg㎡;J6≥0.17kg㎡; 8.容 许 扭 矩:J4≥35Nm;J5≥35Nm;J6≥15Nm; 9.防护等级:IP54; 10.本体重量≥196kg。 11.控制器:CPU及存储:1.6GHZ,标配1GB 的工业CF卡;外围接口:NCUC 总线接口、EtherCAT 总线接口、LAN接口、RS232接口、VGA、USB接口;连接方式:NCUC 总线或ECAT总线; 12.示教器:显示屏8寸彩色触摸屏;外围接口:USB 接口;外观尺寸:272.2x211.9mm;标定功能:支持4点/6点工具坐标系标定,支持工件坐标系标定;运行调试单段、连续运行。 |

| 6 | 机器人导轨 | 1.伺服动力源:工业机器人自带第七轴电机和减速机提供驱动,由工业机器人控制系统联动控制; 2.传动方式:滚珠丝杠,为工业机器人的滑动提供更精密的定位; 3.直线导轨组:重载型导轨副,可使行走精度得到更有效的控制; 4.坦克链:将工业机器人动力线、编码器线、信号线等集中保护; 5.防护罩:工业机器人安装滑板,保护导轨; 6.润滑方式:润滑泵; 7.导轨总长度:≤2m; 8.导轨宽度:≥650mm 9.导轨有效行程约:≥0.8m; 10.最大线速度:≥0.4m/s ; 11.机器人滑板承重:≥500kg; 12.重复定位精度:≥±0.1mm。 |

| 7 | 机器人夹具 | 1.快换盘(1套) (1)主体材质:铝合金、执行件鉻钢56-60HRC (2)锁紧力:10000N (3)尺寸:150*102*72.5mm (4)适用于:工业机器人六轴末端快换 (5)二组气源自动对接端口 (6)特殊处理方式:热处理 (7)带两组工作状态输出端口 (8)二、四点定位机构(工业机器人快换端口) (9)十点控制线端口自动对连 (10)主休重量不大于1.5KG 2.快换手爪(2套) (1)手爪与机器人联接方式:柔性夹具联接(预留重型托板拉针位) 锁紧力 ≥10KN (2)手指联接方式:拉针模块双柱形快速式联接 (3)驱动方式:气动 (4)传感方式:光电感应 (5)动作响应速度s:≤0.2 (6)模块锁紧力检测方法:按提供产品由同户随机抽取,对接模块垂直负载750KG无脱落、侧面负载1000KG无脱落分离性能测试。 (7)模块重复定位精度mm:0.03 (8)夹紧力:≥500N (9)模块驱动源接入方式:自动对接 (10)配手指模块5套 (11)负载重量kg:≥20 (12)重复定位精度mm:≤±0.1 (13)夹紧工件尺寸mm:5-110 3.托板 (1)卡盘托板(重切削锥形块定位片) (2)定位片材质:鉻钢56-60HRC (3)托板安装方式:D150气动卡盘 (4)托板定位精度mm:≤0.005(此项验收时需进行现场检测) (5)材料定位方式:直角边预先较正结构 (6)手爪与机器人联接方式:柔性夹具联接(预留重型托板拉针位)锁紧力 ≥10KN 4.卡盘: (1)主体材质:鉻钢56-60HRC(双接口结构标准电极接口、重切削锥形块多点托板定位接口) (2)锁紧力N:≥20000 (3)重复定位精度(动态):≤0.005mm(此项验收时需进行现场检测) (4)尺寸mm:150x105x75 (5)安装方式:夹紧松弛自动控制并与工业机器人MES系统配合 (6)两组工作状态输出端口功能 (7)安装标准:100%互换 (8)适用设备:CNC、EDM、、CEE、WC |

| 8 | 数字化立体料仓 | 1.外形尺寸:长宽高≥1450×325×1730mm; 2.料仓材质:整体框架为铝型材,底架为方管,每个工位为电木板,电木板长宽高≥325×300×10mm,框架背面配钢丝网; 3.数字化立体料仓仓位设置16个,每层4个仓位,共4列, 每个仓位设置一个料盘与工件配套,并配置传感器,传感器用于检测该位置是否有工件。 |

| 9 | 智能产线总控及采集优化系统 | 1.系统功能要求: (1)智能产线总控系统包含产线总控PLC软件、产线总控系统软件。产线总控PLC软件主要负责周边设备及机器人控制,实现智能制造单元的流程和逻辑总控;产线总控系统软件主要负责控制产线各个功能部件的运行,模块包括机床、机器人、订单执行、RFID系统、数字料仓、测量、设置、报警及日志; (2)智能采集优化系统包括大数据采集软件、伺服调整优化软件、工艺优化软件。大数据采集软件数控系统实时的大数据采集;伺服调整优化软件用于采集伺服数据;工艺优化软件具有对数据文件进行分析处理、批量优化G代码、提高加工效率等功能。 2.硬件配置要求: (1)电脑桌采用定制型电脑桌形式,长宽高≥1000mm×700mm×700mm;配有启动、急停按钮; (2)电脑桌内部安装有电气附件,PLC模块:IPC(HNC-808R),I/O盒(HIO-1000); (3)一体机电脑配置:处理器≥i5/内存≥8GB /硬盘≥500g /独立显卡/显示器≥21.5寸液晶,预装win7 64位系统; (3)配有8口工业交换机; (4)电脑桌外部配线接口必须采用航空插头,方便设备拆装移动。 |

| 10 | 云数控系统 | 1.系统功能要求: 云数控系统软件:实时呈现加工中心、数控车床的运行状态,互联网订单派发,加工日志,数据统计等。 2.硬件配置要求: (1)显示终端:采用1台70英寸液晶电视;显液晶电视为知名品牌。 (2)电脑主机配置为:处理器≥i5/内存≥8GB /硬盘≥500g /独立显卡/显示器≥21.5寸液晶,预装win7 64位系统; (3)配电脑桌。 |

| 11 | 安全防护系统 | 1.设置安全围栏及带安全插销的安全门,安全门上配备安全开关,安全门打开时,除CNC外的所有设备处于暂停状态,用来防止出现工业机器人在自动运动过程中由于人员意外闯入而造成的安全事故。 2.材质及尺寸:铝型材配透明亚克力板,高度1.3m。 |

| 12 | RFID管理系统 | 1.RFID读写器采用高频一体式读写头,装在机器人夹具上。 2.RFID芯片采用方形载码体,装在数字化立体料架的料盘上。 3.读写距离≤15mm; 4.工作模式:可读可写,可重复擦写,擦写次数:大于10万次; 5.存储器容量:160字节EEPROM 6.防护等级:IP67 7.工作温度范围:0ºC 至45ºC,抗振动,防冲击; 8.支持多种工业通讯方式。 |

| 13 | 火花机 | 1. 工作台尺寸(长×宽):600×400mm 2. X、Y、Z 轴行程:400×300×320mm 3. 加工液槽内部尺寸(长×宽×高):900×595×425mm 4. 工作台面到电极安装板的最小/最大距离: 300-620mm 5. 机床外形尺寸:2050×2300×2450mm 6. 机床重量: 3500kg 7. 电柜重量:600kg 8. 定位精度: ≤0.006mm 9. 重复定位精度: ≤0.003mm 10.最大电极重量: 50kg 11.最大工件重量: 400kg 12.输入电源: 220V/380V(国内) 13.数控电源:S-50 14.总电气容量 : 7 KVA 15.最大加工电流: 50A 16.最大加工效率: ≥400mm3/min(石墨打钢); ≥300mm3/min(铜打钢) 17.最佳表面粗糙度: Ra≤0.1μm 18.最小电极损耗: ≤0.1% 19.各轴分辨率: 0.4μm 20.最小驱动单位: 1μm 21.插补方式: 直线、圆弧、螺旋线、竹腔 22.各轴补偿: 各轴分别进行步距误差补偿、间隙补偿 23.轴控制数: 三轴三联动; 24.输入方式: 触摸屏、键盘 、鼠标 25.显示方式: 17″液晶屏(TFT-LCD) 26.手控盒: 多功能手控盒,带手轮操作 27. 操作系统:WINDOWS、具备CAM数据外部输入功能 28. 液槽打开方式:自动升降式 |

| 14 | 注射成型机 | 1.注射装置 (1)螺杆直径mm 32 (2)理论注射容量cm3 82 (3)注射重量g ≥70 (4)注射压力MPa ≥13 (5)塑化能力g/s 8.4 (6)注射速度g/s 66 (7)螺杆转速rpm 0~200 2.锁模装置 (1)锁模力 KN ≥500 (2)拉杆内间距(水平×垂直) mm 280×260 (3)移摸行程mm 240 (4)最大模厚mm 30O (5)最小模厚mm 100 (6)液压顶出行程mm 55 (7)液压顶出力KN 30 3.其它 (1)油泵最大压力MPa 14 (2)油泵电动机功率KW 5.5 (3)机筒加热功率KW 3.1 (4)机器外型尺寸(长×宽×高)m 3.2X1.1x1.5 (5)机器重量(约)T 1.5 |

| 15 | 配模台 | 1.规格:1000×1500×600mm 2.要求全钢整体焊接,结实可靠; 3.工作台桌面:台面钢板铸铁厚度不少于35mm,缓冲尼龙板不低于40mm,其它挡板为1.5mm。 4.工作台整体经酸洗磷化,除油除锈,静末粉电喷涂,300度高温烘烤而成。 |

| 16 | 模具 | 1.本次竞赛模具为注塑模具采用一模一穴方式,产品外形尺寸约为 60mmx60mmx25mm; 2.现场提供标准模架,型号为:CI2020A50B50C60 3.制件成型材料:ABS料,材料供应商和收缩率见最后发布图纸。 4.模具成型零件材料采用S136 型腔尺寸:100mmx100mmx25mm 型芯尺寸:100mmx100mmx32mm 5.赛场提供标准件:定位圈、浇口套、螺丝、顶针、吊环 6.本次竞赛以下部分已经预先加工: (1)定位圈沉孔、浇口套过孔。 (2)模架A、B板开精框,底板开顶过孔,成型镶件螺纹孔及螺钉过孔。 (3)成型零件部分加工完成。 |

| 17 | 抛光、装配工具 | 根据公示的样题选手自备 |

| 一级指标 | 比例 | 二级指标 | 比例 | |

| 第一部分实际操作技能80% | 智能产线调试 |

15% |

设备并线连接与设置 | 5% |

| 机器人点示教与数学设置 | 5% | |||

| MES系统与产线试运行 | 5% | |||

| 模具设计 |

10% |

模具3D建模 | 3% | |

| 模具电极设计 | 2% | |||

| 模具零件加工CAPP工艺设计 | 5% | |||

| 模具零件加工 |

20% |

模具零件CAM编程 | 5% | |

| 模具零件NC加工、EDM放电智能加工 | 15% | |||

| 模具装配 | 10% | 模具零件抛光 | 5% | |

| 模具组装 | 5% | |||

| 试模与修模 | 30% | 模具注塑成型工艺参数 | 5% | |

| 产品质量 | 25% | |||

| 安全生产 | 5% | 文明生产 | 2% | |

| 生产效率 | 3% | |||

| 第二部分技术答辩20% | 职业能力 | 10% | 职业能力8项指标 | 10% |

标签:

上一篇:2018金砖+大赛之首届“工业机器人装调维修技术”赛项技术规程(精简版)

下一篇:2018金砖+大赛之第二届“智能制造生产线运营与维护”赛项 技术规程(精简版)